أهمية مراقبة قسيمة التآكل

تلعب تقنية مراقبة قسيمة التآكل دورا مهما في مراقبة المعدات الصناعية. باستخدام طرق المراقبة المناسبة ، يمكنك العثور على مشاكل التآكل في الوقت المناسب لتقييم تأثيرات التحكم ، وتوفير معلومات التشغيل والإدارة. يمكن أن يوفر أيضا أساسا علميا. تضمن هذه الميزة سلامة التشغيل وإطالة عمر الخدمة. يجب على المؤسسات الصناعية الانتباه إلى تطبيق تكنولوجيا مراقبة التآكل ، وإنشاء نظام مراقبة مثالي ، وتحسين الموثوقية والفوائد الاقتصادية للمعدات.

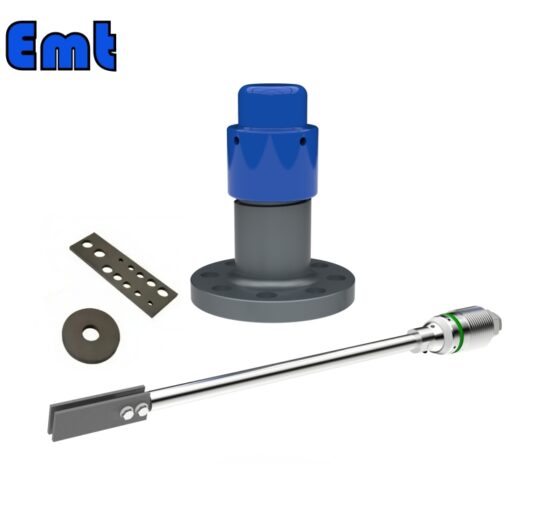

طريقة مراقبة قسيمة التآكل الشائعة

- طريقة فقدان الوزن

هذه الطريقة هي واحدة من أكثر طرق مراقبة التآكل التقليدية والأصلية. ضع كوبونات التآكل في الأنبوب أو داخل الجهاز. بعد مرور بعض الوقت ، يرجى إخراج قسيمة التآكل وتنظيفه والقيام بالوزن الدقيق. من خلال حساب كمية ومعدل التآكل ، يمكنك استنتاج حالة تآكل المعدات والجدار الداخلي بشكل غير مباشر.

- طريقة المقاومة

طريقة المقاومة هي مراقبة معدل التآكل لقياس التغير في مقاومة عينة المعادن. عندما تنخفض مساحة المقطع العرضي للقسيمة بسبب التآكل ، ستزداد قيمة المقاومة. يمكن لمجسات المقاومة مراقبة حالة تآكل المعدات في الوقت الفعلي ، مما يعكس معدل التآكل وتغيره. إلى جانب ذلك ، فإن المسبار مناسب لأنواع كثيرة من الوسائط.

- طريقة الاستقطاب الخطي

طريقة الاستقطاب الخطي شائعة الطريقة الكهروكيميائية لقياس معدل تآكل المعادن. تعتمد هذه الطريقة على الطريقة الكهروكيميائية لقياس معدل تآكل المعادن. ومع ذلك ، فإن طريقة الاستقطاب الخطي ليست مناسبة للوسائط ذات الموصلية الكهربائية الضعيفة ولا توفر معلومات عن التآكل المحلي.

- قياس سمك بالموجات فوق الصوتية

يستخدم قياس سمك الموجات فوق الصوتية الموجات فوق الصوتية للمرور عبر المادة وقياس خصائص الصدى للكشف عن سمك الجدار وتآكل المادة. من خلال قياس تغيرات الوقت أو السعة في انتشار الموجات الصوتية ، من الممكن تحديد سمك أو تآكل المادة. يستخدم قياس سمك الموجات فوق الصوتية على نطاق واسع للكشف عن أضرار التآكل داخل المعدات الكيميائية وقياس سمك الجدار.

تأثير مراقبة قسيمة التآكل

- تشخيص المشاكل: يمكن أن تساعد مراقبة التآكل في تشخيص مشاكل تآكل المعدات. يمكنك استخدام منصة إدارة صحية مثل PreMaint لمراقبة درجة التآكل ومعدله وموقعه. من خلاله ، يمكنك العثور على أضرار التآكل وتقييم شدة المشكلة. يوفر أساسا للصيانة والإصلاح.

الوقاية من الحوادث: يمكن لمراقبة التآكل اكتشاف حالة تآكل المعدات في الوقت الفعلي واكتشاف مخاطر السلامة المحتملة مبكرا. من خلال مراقبة التغيرات في التآكل ، يمكن التنبؤ بعمر المعدات وعمرها القابل للاستخدام ، مما يساعد على اتخاذ تدابير الصيانة الوقائية المناسبة لتجنب أعطال المعدات والحوادث.

- تقييم فعالية التحكم: يمكن لمراقبة التآكل تقييم فعالية تدابير التحكم في التآكل والحماية. ويكشف رصد التغيرات في البيانات عن فعالية التدابير المتخذة. وهي تشير إلى ما إذا كان يجب على المرء تعديل وتعزيز نظام الحماية. هذا يساعد على تحسين مقاومة المعدات للتآكل.

- توفير معلومات التشغيل والإدارة: توفر تقنية مراقبة التآكل بيانات في الوقت الفعلي عن المعدات. يقوم بإبلاغ القرارات الخاصة بموظفي التشغيل والإدارة. تسمح بيانات المراقبة بصياغة خطة صيانة قوية. كما أنه يساعد في تعيين فترات الصيانة والمعلمات التشغيلية. هذا يضمن تشغيل المعدات بسلاسة.

- تحسين استراتيجيات الصيانة: يمكن أن توفر بيانات مراقبة التآكل أساسا لصياغة استراتيجيات الصيانة وتحسينها. من خلال تحليل حالة تآكل الجهاز ، يمكنك تحديد وقت وطريقة الصيانة المناسبة لتجنب الصيانة المفرطة أو غير الكافية وتحسين كفاءة الصيانة وموثوقية الجهاز.

قسيمة التآكل باستخدام الطريقة

الطريقة الرئيسية لتقييم التآكل هي فقدان الكتلة. تحتاج هذه الطريقة إلى التعرض الطويل لجمع بيانات مهمة. لتحليل معدلات التآكل ، يجب على العمال إزالة وتنظيف العينة. هذه العملية يمكن أن تغير معدلات التآكل في المستقبل. تستدعي هذه الأجهزة المعلومات التراكمية فقط.

على سبيل المثال ، قد يظهر صدع تآكل الإجهاد على عينة بعد 12 شهرا. ومع ذلك ، لن يظهر متى بدأ الكراك أو الأسباب الدقيقة. بدون وقت البدء ، يصبح تقدير معدل نمو الكراك أمرا صعبا.

يتطلب فحص العينة الكثير من العمل. يتضمن التنظيف والوزن واستخدام المجهر. من الصعب أيضا محاكاة التآكل التآكل وتأثيرات نقل الحرارة باستخدام قطع الاختبار.

مزايا

ميزته هي أنه بعد إخراج العينة ، يمكن ملاحظة مورفولوجيا سطح العينة ويمكن تحليل منتجات التآكل السطحي ، وذلك لتحديد نوع التآكل. عيب هذه الطريقة هو أنها لا يمكن أن تعكس تأثير التغيير السريع لمعلمات العملية على معدل التآكل ، ولا يمكنها اكتشاف كمية التآكل على المدى القصير أو التآكل الخطير المحلي العرضي ، لذلك لا يمكن استخدامها للمراقبة عبر الإنترنت

محددات

تكمن قيود طريقة التعليق بشكل أساسي في:

- لا يمكن تقييد دورة الاختبار إلا بظروف الإنتاج وخطة الصيانة (الفاصل الزمني بين محطتين) ، وهو أمر سلبي للغاية لاختبار التآكل.

- يمكن لطريقة التعليق أن تعطي التآكل الكلي فقط بين محطتين ، وتوفر متوسط سرعة التآكل أثناء دورة الاختبار ، ولا يمكن أن تعكس تغيرات التآكل الناتجة عن التغيرات في الظروف المتوسطة المهمة ، ولا يمكنها اكتشاف كمية التآكل على المدى القصير أو حالة التآكل المحلية الخطيرة العرضية.

لا توجد مراجعات بعد.