Introduction

Introduction à la sonde de corrosion à résistance électrique

La corrosion est un progrès naturel. Le métal réagit généralement avec l’environnement. Cela provoque de la corrosion. Dans l’environnement industriel, cela peut entraîner une panne de l’équipement, des risques potentiels pour la sécurité et l’arrêt du système de tuyauterie. Pour résoudre ces problèmes, la sonde de corrosion à résistance électrique est un outil important pour la surveillance de la corrosion.

La sonde de corrosion à résistance électrique mesure le taux de corrosion en détectant la résistivité des éléments métalliques, qui change en fonction de la corrosion. Au fur et à mesure que la corrosion se produit, la qualité de la sonde diminue, ce qui entraîne une augmentation de la résistance. Les changements de résistance sont proportionnels à la quantité de corrosion qui se produit.

Les données de corrosion de la sonde de corrosion à résistance électrique sont très importantes pour de nombreuses industries. Il comprend l’industrie pétrolière et gazière, le traitement de l’eau, les infrastructures et de nombreux autres territoires.

Bref aperçu de la corrosion et de son impact sur les industries

La corrosion fait référence à la progression dans laquelle les matériaux (en particulier les métaux) ont des réactions chimiques avec les environnements environnants. Cette dégénérescence ne se manifeste pas seulement par la corrosion dans l’air humide, mais comprend également une variété d’autres procédés chimiques et électrochimiques. La corrosion a une profonde influence sur l’environnement. L’industrie pétrolière et gazière, l’industrie manufacturière et les industries de la construction sont particulièrement influencées par la corrosion.

L’importance de la surveillance de la corrosion

La surveillance de la corrosion est cruciale pour préserver l’intégrité de la durée de vie de l’industrie. Par En suivant systématiquement l’évolution de la corrosion, les entreprises peuvent prendre des précautions avant la panne. La surveillance de la corrosion peut prolonger la durée de vie de l’équipement et assurer la sécurité du personnel.

Le rôle de la sonde de corrosion à résistance électrique

Définition et fonction d’une sonde de corrosion à résistance électrique

La résistance électrique est l’équipement utilisé pour surveiller le taux de corrosion de l’environnement industriel. Il est basé sur un facteur : à mesure que le métal se corrode, sa section transversale diminue, ce qui augmente la résistance. La sonde ER mesure cette variation de résistance au fil du temps, qui peut être liée à la quantité de métal perdue en raison de la corrosion.

La fonction de la sonde ER est de fournir des données en temps réel sur le taux de corrosion des métaux dans divers environnements, tels que les tuyaux, les réservoirs et les cuves de traitement. Ces informations sont essentielles au programme de maintenance.

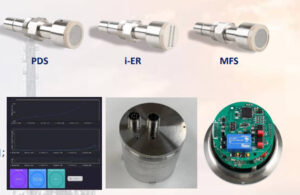

Les composants d’une sonde de corrosion à résistance électrique

Les sondes de corrosion ER se composent généralement des pièces suivantes :

Adaptateur de sonde

L’adaptateur de sonde est un composant important qui entre en contact avec l’élément de capteur et le système de surveillance de la sonde ER. Il agit comme une interface entre la sonde et le dispositif d’acquisition de données, garantissant que la lecture de la résistance de la sonde est transmise avec précision à l’enregistreur de données ou au transmetteur. Les adaptateurs sont généralement conçus pour être compatibles avec des types spécifiques de sondes ER et leurs environnements de fonctionnement afin de garantir des performances fiables et de minimiser les interférences avec les mesures de résistance.

Enregistreur de données portable

Un enregistreur de données portable est un appareil portable compact permettant de collecter et de stocker des données à partir de sondes ER au fil du temps. Il est conçu pour être facile à utiliser sur le terrain et peut être facilement transporté vers différents sites de surveillance. Un enregistreur de données portable enregistre la valeur de résistance détectée par la sonde, ce qui permet une analyse du taux de corrosion basée sur le temps. Les données stockées dans ces appareils peuvent souvent être téléchargées sur un ordinateur pour une analyse et des rapports plus approfondis, ce qui en fait un outil précieux pour le personnel de maintenance et les ingénieurs en corrosion.

Émetteur sans fil (dispositif d’acquisition de données)

Un émetteur sans fil, dans le cadre d’un système de sonde ER, est un dispositif d’acquisition de données. Il envoie sans fil les données de résistance collectées à une station ou à un système de surveillance à distance. Cela permet une surveillance en temps réel de la corrosion sans avoir besoin de connexions de câbles physiques. Il est plus flexible et plus pratique de placer des sondes dans des environnements difficiles ou dangereux. Les émetteurs sans fil peuvent souvent être configurés pour envoyer des alertes ou des notifications. Cela garantit une prise de conscience et une réponse immédiates aux problèmes potentiels lorsque le taux de corrosion dépasse un seuil prédéterminé.

Comprendre la corrosion

Qu’est-ce que la corrosion et pourquoi est-ce important ?

La corrosion est un processus naturel qui implique la détérioration des propriétés métalliques en raison de réactions avec les éléments environnementaux. Il s’agit d’un problème courant qui peut affecter une variété de métaux, entraînant un affaiblissement structurel, une défaillance des composants et des conditions potentiellement dangereuses. La corrosion est importante car elle peut avoir un impact économique significatif en raison des coûts associés aux réparations, au remplacement et aux temps d’arrêt. De plus, il présente des risques pour la sécurité et peut entraîner une pollution de l’environnement s’il n’est pas correctement géré.

La science derrière la corrosion des métaux

La science derrière la corrosion des métaux est principalement électrochimique. Lorsqu’un métal réagit avec son environnement, la corrosion se produit, entraînant la formation d’oxydes ou d’autres composés. La forme la plus courante de corrosion est l’oxydation du fer lorsqu’il est exposé à l’oxygène et à l’eau, formant de la rouille (oxyde de fer). Ce processus implique le transfert d’électrons du métal à l’oxygène, une réaction qui peut être accélérée par la présence de sels, d’acides ou de certaines bactéries.

Types courants de corrosion affectant les industries

Plusieurs types de corrosion peuvent avoir un impact sur l’industrie, et leur compréhension est essentielle pour la prévention et le contrôle :

Corrosion uniforme : Cette corrosion se produit uniformément sur la surface et constitue la forme de corrosion la plus prévisible et la plus gérable.

Corrosion galvanique : se produit lorsque deux métaux différents entrent en contact et sont exposés à un électrolyte, provoquant la corrosion préférentielle d’un métal.

Piqûres : Caractérisées par de petites zones localisées de rouille, entraînant souvent la formation de fosses difficiles à détecter et pouvant entraîner des pertes de matière importantes.

Corrosion caverneuse : se produit dans un espace confiné où le contact avec le liquide de travail est limité, et la corrosion s’accélère dans cet environnement.

Corrosion intergranulaire : Attaques sur les joints de grains des métaux, généralement à la suite d’un traitement thermique ou de procédés de soudage.

Fissuration par corrosion sous contrainte (SCC) : Causée par l’effet combiné de la contrainte de traction et de l’environnement corrosif, provoquant la fissuration du matériau.

Avantages de l’utilisation d’une sonde de corrosion à résistance électrique

Prévention des temps d’arrêt imprévus avec les sondes ER

Les sondes de corrosion à résistance électrique jouent un rôle important dans la détection des taux de corrosion en temps réel, ce qui permet une planification proactive de la maintenance. En identifiant les problèmes potentiels avant qu’ils ne se propagent, les sondes ER permettent d’éviter les arrêts imprévus d’équipements ou d’infrastructures critiques, qui peuvent être coûteux et perturber les opérations.

Amélioration de la sécurité grâce à la détection rapide de la corrosion

Dans n’importe quel secteur, la sécurité est primordiale, et les sondes d’urgence jouent un rôle clé pour assurer la sécurité. En fournissant une alerte précoce d’une activité corrosive accrue, ces sondes permettent de prendre des mesures correctives avant que l’intégrité des composants métalliques ne soit compromise. Cette détection à temps est essentielle pour éviter les défaillances qui pourraient entraîner des accidents ou des risques environnementaux.

Prolonger la durée de vie des actifs et réduire les coûts de maintenance

L’utilisation régulière de sondes ER peut prolonger considérablement la durée de vie des actifs en optimisant les calendriers de maintenance en fonction des données de corrosion réelles plutôt que des estimations. Cette approche axée sur les données permet une maintenance ciblée, réduisant les frais généraux inutiles et garantissant que les réparations ne sont effectuées qu’en cas de besoin. Par conséquent, les coûts globaux de maintenance sont réduits et la durée de vie utile des actifs est améliorée.

Paramètres de la sonde de corrosion de résistance électrique

Plage : 0 ~ 261144 unités de durée de vie de la sonde

Plage d’impédance de l’élément sensible à la sonde : 1 ~ 50 mΩ

Résolution : Valeur typique 1 nm ; (L’épaisseur totale d’un élément sensible à la sonde typique est de 20 mil, avec une durée de vie de 10 mil.)

Alimentation : Alimentation 24VDC / Batterie au lithium

Consommation de courant : 12mA@24VDC / 1 ~ 12mA@8.4V

Communications : RS485 à deux fils, débit de 2400 bauds/2,4G, LORA, 4G/5G ou 4-20 mA

Adresse RS485 : 0 ~ 31

Température ambiante : -40°C~ +70°C

Niveau de protection du boîtier : IP 65

Taux de collecte maximum : Une fois par minute

Taux de collecte minimum : Une fois à n’importe quel intervalle

Certification des zones dangereuses : Ex d IICT4 Gb

Table d’assemblage

| Type | |||||||||||||||

| Électeur de cellules | Ensemble de sonde de résistance | ||||||||||||||

| ‐Le code | Bouchon | ||||||||||||||

| Pxxx | Type | Matériel | Matériau d’étanchéité | ||||||||||||

| 0 | c’est-à-dire aucune exigence | 0 | c’est-à-dire acier au carbone | 0 | c’est-à-dire aucune exigence | ||||||||||

| 1 | c’est-à-dire insert creux | 1 | c’est-à-dire en acier inoxydable 316 | 1 | c’est-à-dire bague d’étanchéité au fluor ruber/joint principal en PTFE | ||||||||||

| 2 | c’est-à-dire en acier inoxydable 316L | 2 | c’est-à-dire nitrile hydrogéné | ||||||||||||

| 3 | c’est-à-dire l’acier inoxydable duplex F51 | ||||||||||||||

| 4 | c’est-à-dire l’alliage à base de nickel INCONEL | ||||||||||||||

| ‐Le code | Composants de manomètres et de température | ||||||||||||||

| Txxx | Taille de la connexion | Matériau du corps | Matériau du manomètre et de la température | ||||||||||||

| 0 | c’est-à-dire aucune exigence | 0 | c’est-à-dire en acier inoxydable 304 | 0 | c’est-à-dire aucune exigence | ||||||||||

| 1 | c’est-à-dire 1/2" | 1 | c’est-à-dire en acier inoxydable 316 | 1 | c’est-à-dire en acier inoxydable 304 | ||||||||||

| 2 | c’est-à-dire 3/4" | 2 | c’est-à-dire en acier inoxydable 316L | 2 | c’est-à-dire en acier inoxydable 316 | ||||||||||

| 3 | c’est-à-dire F51 Duplex en acier inoxydable | ||||||||||||||

| ‐Le code | Assemblage de la sonde | ||||||||||||||

| Dxx ‐Lx" | Taille de la connexion | Matériau du corps | Spécifications du pipeline('') | ||||||||||||

| 0 | c’est-à-dire aucune exigence | 0 | c’est-à-dire en acier inoxydable | La longueur de la sonde varie en fonction des spécifications de la canalisation | |||||||||||

| 1 | c’est-à-dire 1/4" | 1 | c’est-à-dire en acier inoxydable 304 | ||||||||||||

| 2 | c’est-à-dire 1/2" | 2 | c’est-à-dire en acier inoxydable 304L | ||||||||||||

| 3 | c’est-à-dire en acier inoxydable 316 | ||||||||||||||

| 4 | c’est-à-dire en acier inoxydable 316L | ||||||||||||||

| 5 | c’est-à-dire F51Duplex en acier inoxydable | ||||||||||||||

| Exemple : :ECP‐P121‐T021‐D02‐L6" ECP : c’est-à-dire Ensemble de sonde de résistance ; P121 : c’est-à-dire que le matériau de l’insert creux est 316L, avec anneau en caoutchouc fluor et acier principal en polytétrafluoroéthylène ; T201 : c’est-à-dire que la taille du connecteur du composant du manomètre de température et de pression est de 3/4 ", et le matériau est en acier inoxydable 304. Le manomètre et la température sont en acier inoxydable 304. D02 : c’est-à-dire que la taille de la connexion de la sonde n’est pas requise et le matériau du corps de la sonde est en acier inoxydable 316L ; L6 » : c’est-à-dire que la longueur de la sonde convient aux conduites de 6 » | |||||||||||||||

Conclusion

En conclusion, les sondes ER jouent un rôle indispensable dans l’industrie moderne. Ces outils fournissent non seulement des informations en temps réel sur les taux de corrosion, mais permettent également aux organisations de gérer plus efficacement l’intégrité de leurs actifs. En intervenant de manière proactive sur la base des données de ces sondes, les entreprises peuvent éviter les pièges des temps d’arrêt non planifiés et assurer le fonctionnement continu de leurs installations.

De plus, les sondes ER sont la pierre angulaire de l’amélioration de la sécurité au travail. Ils offrent un avantage évident en détectant la corrosion à un stade précoce, ce qui permet une maintenance et des réparations en temps opportun, atténuant ainsi les risques de défaillances catastrophiques. Cette approche proactive de la gestion de la corrosion protège non seulement le personnel, mais aussi l’environnement contre la contamination potentielle.

Pour l’avenir, l’avenir de la surveillance de la corrosion semble prometteur. Les progrès technologiques continuent d’affiner la sensibilité et la précision des sondes RE, ce qui les rend encore plus fiables. De plus, l’intégration de ces sondes à des systèmes d’analyse avancée et de maintenance prédictive ouvre la voie à des stratégies plus intelligentes et plus rentables en matière de gestion des actifs.

En résumé, les sondes ER transforment la façon dont les industries abordent la corrosion. En permettant une gestion proactive de la corrosion, ils contribuent de manière significative à l’allongement de la durée de vie des actifs, à la réduction des coûts de maintenance et à l’amélioration des normes de sécurité. À mesure que nous avançons, ces outils seront sans aucun doute de plus en plus intégrés dans le tissu opérationnel de diverses industries, marquant ainsi une nouvelle ère dans la surveillance de la corrosion et la protection des actifs.

Il n’y a pas encore d’avis.