Qu’est-ce qu’une sonde d’urgence ?

Qu’est-ce qu’une sonde d’urgence ?

Définition de la sonde ER

La sonde ER est généralement faite de matériaux identiques à ceux du tuyau ou des réservoirs de stockage. Grâce à cela, le taux de corrosion indiqué par la sonde représente la corrosion réelle du système. Ces sondes peuvent fournir des données sur la corrosion aux opérateurs, ce qui les aide à entretenir le système.

La sonde ER est un instrument avancé. Il peut surveiller le taux de corrosion des systèmes industriels en ligne (comme les tuyaux et les réservoirs de stockage). Grâce à cette méthode, vous pouvez compter le taux de corrosion pour cette période. Cela fournit des données précieuses en temps réel qui peuvent prévenir les pannes causées par la corrosion.

Composants d’un système de sonde ER

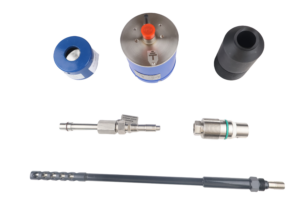

Le système de sonde ER comprend certains composants clés :

Sonde: le capteur principal qui mesure le taux de corrosion

Adaptateur de sonde : Contacter la sonde avec un système d’enregistrement de données

Enregistreur de données portable: enregistre les mesures de la sonde pour une analyse ultérieure.

Transmetteur/collecteur de données sans fil: Dans certains systèmes, il envoie des données sans fil à un système de surveillance central.

Assemblage de la base et du bouchon: Facilite l’installation sécurisée et étanche de la sonde dans le système.

Housse de protection: Protège la sonde des conditions environnementales.

Connecteur de l’instrument et position de la clé: Assure le raccordement électrique et assure une orientation correcte lors de l’installation.

Ces composants fonctionnent ensemble pour permettre au personnel d’être averti des problèmes avant qu’ils ne deviennent graves. En installant des systèmes de sondes d’urgence, les industries peuvent gérer plus efficacement leurs risques de corrosion et s’assurer que leurs opérations sont sûres et fiables.

Introduction

Comprendre la corrosion et son impact industriel

La corrosion est une progression naturelle. En raison de l’interaction entre le matériau et l’environnement, la corrosion se détériore. Dans l’environnement industriel, il peut présenter de graves problèmes, notamment une faiblesse structurelle, une défaillance des composants et une contamination du produit. Il est très important de se renseigner sur les facteurs de corrosion. Facteurs tels que les conditions environnementales, les propriétés des matériaux, L’exposition aux produits chimiques et les contraintes mécaniques affectent toutes la vitesse de corrosion.

Les industries pétrolière et chimique sont particulièrement sensible à la corrosion en raison de lales produits chimiques arsh et les conditions extrêmes qui sont souvent présentes. Si elle n’est pas surveillée et atténuée, la corrosion peut entraîner une défaillance catastrophique, une catastrophe environnementale et des pertes de vie.

Le rôle de la sonde ER dans la détection de la corrosion

La sonde ER a déjà été un outil important pour la détection précoce et la surveillance de la corrosion. Ces appareils sensibles offrent un moyen non invasif de mesurer et de suivre les taux de corrosion au fil du temps, ce qui permet de prendre des mesures préventives avant que des dommages importants ne se produisent.

La sonde ER fonctionne en mesurant la résistivité d’un élément métallique exposé aux mêmes conditions que le système surveillé. Au fur et à mesure que le métal se corrode, sa section transversale diminue et sa résistivité augmente. En surveillant en permanence ces changements, les sondes ER fournissent une évaluation en temps réel des taux de corrosion.

De plus, les sondes ER sont très bénéfiques pour l’industrie car elles peuvent être intégrées aux systèmes existants avec peu de perturbations. Ils fournissent des données continues qui peuvent être utilisées pour optimiser les calendriers de maintenance, prévoir les défaillances potentielles du système et assurer le fonctionnement sûr des équipements industriels.

Comment fonctionnent les sondes ER

La science derrière la surveillance de la corrosion par résistance

Le principe de fonctionnement est très simple : Au fur et à mesure que le métal se corrode, sa masse diminue et, en conséquence, sa résistance augmente. Chaque sonde contient un élément métallique (ou spécimen) qui correspond au matériau de l’infrastructure surveillée. Cette pièce de test fait partie du circuit, et à mesure qu’elle perd de la masse à cause de la corrosion, la résistance du circuit change. Le changement de résistance est proportionnel à la quantité de corrosion qui se produit.

- Ces sondes sont placées stratégiquement dans les zones du système où la corrosion est susceptible de se produire ou où la surveillance est essentielle pour la sécurité et l’efficacité opérationnelle. La sonde est connectée à un système de surveillance externe qui enregistre périodiquement les données de résistance. Le taux de changement de résistance est directement lié au taux de corrosion, ce qui fait des sondes ER un outil de maintenance prédictive inestimable.

Calcul des taux de corrosion avec les sondes ER

Lorsque vous utilisez une sonde ER pour calculer le taux de corrosion, mesurez d’abord la résistance initiale lors de l’installation de la sonde. Au fil du temps, l’échantillon se corrode, vérifiant périodiquement la sonde et enregistrant les changements de résistance. En utilisant les mesures de résistance initiales et ultérieures, combinées aux propriétés connues du métal, telles que la densité et le poids atomique, la perte de masse de la pièce d’échantillon peut être calculée. Cette perte de masse est ensuite utilisée pour déterminer la vitesse de corrosion, généralement exprimée en millimètres (mpa) de pénétration par an ou en millimètres (mm/an) par an.

En fournissant des taux de corrosion précis, les sondes ER permettent à l’industrie de prendre des décisions éclairées sur les calendriers de maintenance et de remplacement, ce qui permet d’éviter les temps d’arrêt imprévus et de prolonger la durée de vie de leurs actifs.

Principaux paramètres de performance

Plage : 0 ~ 261144 unités de durée de vie de la sonde

Plage d’impédance de l’élément sensible à la sonde : 1 ~ 50 mΩ.

Résolution : Valeur typique : 1 nm (l’épaisseur totale d’un élément sensible à la sonde typique est de 20 mil, avec une durée de vie de 10 mil).

Alimentation : alimentation 24VDC / batterie au lithium ;

Consommation de courant : 12mA@24VDC/1~12mA@8.4V ;

Communications : RS485 à deux fils, débit de 2400 bauds/2,4G, LORA, 4G/5G ou 4-20 mA

Adresse RS485 : 0 ~ 31

Température ambiante : -40°C~ +70°C

Niveau de protection du boîtier : IP 65

Taux de collecte maximum : Une fois par minute

Taux de collecte minimum : Une fois à n’importe quel intervalle

Certification des zones dangereuses : Ex d IICT4 Gb

Entretien et longévité

Les sondes à résistance électrique (ER) sont un outil clé pour les industries afin de surveiller la corrosion des métaux et la dégradation des matériaux au fil du temps. Ces sondes mesurent les taux de corrosion avec précision, fournissant aux entreprises des données essentielles sur la rapidité avec laquelle leurs actifs se détériorent.

La mesure précise des taux de corrosion est essentielle pour la planification de la maintenance. Les entreprises peuvent utiliser ces données pour prédire activement quand elles auront besoin de maintenance ou de pièces de rechange, en planifiant ces tâches bien à l’avance. Par conséquent, cette planification proactive permet d’éviter les pannes d’équipement inattendues qui pourraient perturber la production et causer des revers financiers.

De plus, une compréhension précise des taux de corrosion permet aux industries de rationaliser leurs opérations de maintenance. Au lieu de respecter un calendrier fixe, ils peuvent effectuer la maintenance si nécessaire, reflétant l’état réel de leurs actifs. Cette approche stratégique permet non seulement de réaliser des économies, mais aussi d’assurer une allocation plus efficace des ressources.

De plus, en utilisant des sondes ER pour la surveillance de la corrosion, les entreprises peuvent prolonger considérablement la durée de vie de leurs équipements. La maintenance proactive, éclairée par les données sur le taux de corrosion, réduit le risque de dommages graves, permettant aux actifs de fonctionner efficacement pendant une période plus longue. Cette stratégie permet non seulement de réduire les dépenses de remplacement, mais aussi d’encourager les pratiques commerciales durables en minimisant les déchets.

En résumé, les sondes ER jouent un rôle central dans la garantie de l’exploitation sûre et rentable des actifs industriels. Ils fournissent les informations essentielles dont les industries ont besoin pour gérer efficacement la corrosion.

Qu’est-ce qu’une sonde d’urgence ?

Qu’est-ce qu’une sonde d’urgence ?

Il n’y a pas encore d’avis.